Dry vs. mokré granulace: Výběr správné cesty k vysoce kvalitním tabletům

Pokud jde o výrobu pevných dávkovacích forem, jako jsou tablety a tobolky, granulace je kritickým procesem. Transformuje jemné práškové materiály na větší, hustší a jednotnější granule, které jsou nezbytné pro správný tok, kompresi a obsahovou uniformitu. Dvě primární metody pro dosažení tohoto suchá granulace a mokré granulace . I když oba mají stejný cíl, jejich metodologie a ideální aplikace se výrazně liší.

Mokré granulace: Tradiční přístup založený na kapalinách

Mokré granulace je tradičnější a široce používanou metodou, zejména ve farmaceutickém průmyslu. Proces zahrnuje přidání kapalného pojiva (jako je voda, ethanol nebo isopropanol) do práškové směsi, aby se vytvořila soudržná hmota. Tato směs se potom prochází obrazovkou nebo mlýnem za vzniku mokrých granulí. Tyto mokré granule musí být poté sušeny, obvykle v a sušička tekutiny , dokud není dosaženo konkrétního obsahu vlhkosti. Nakonec jsou sušené granule znovu frézovány nebo prověřovány, aby se dosáhlo požadované velikosti a distribuce, než jsou namazány a stlačeny do tabletů.

Hlavní výhodou mokré granulace je její účinnost. Vytváří silné sférické granule s vynikajícími vlastnostmi průtoku a nízkým rizikem segregace. To je zásadní pro zajištění toho, aby každý tablet má přesně stejné množství aktivní farmaceutické složky (API). Proces je však v důsledku fáze sušení vícestupňový, časově náročný a energeticky náročný. Představuje také riziko pro API citlivá na vlhkost nebo termolabil (tepelně citlivý).

Suchá granulace: Moderní alternativa bez pojivo

Suchá granulace je jednodušší, modernější přístup, který zcela obchází potřebu kapalin a následného kroku sušení. Tato metoda je ideální pro materiály, které jsou citlivé na vlhkost nebo teplo, nebo pro to, kdy se výrobce chce vyhnout nákladům a složitosti spojené s rozpouštědly.

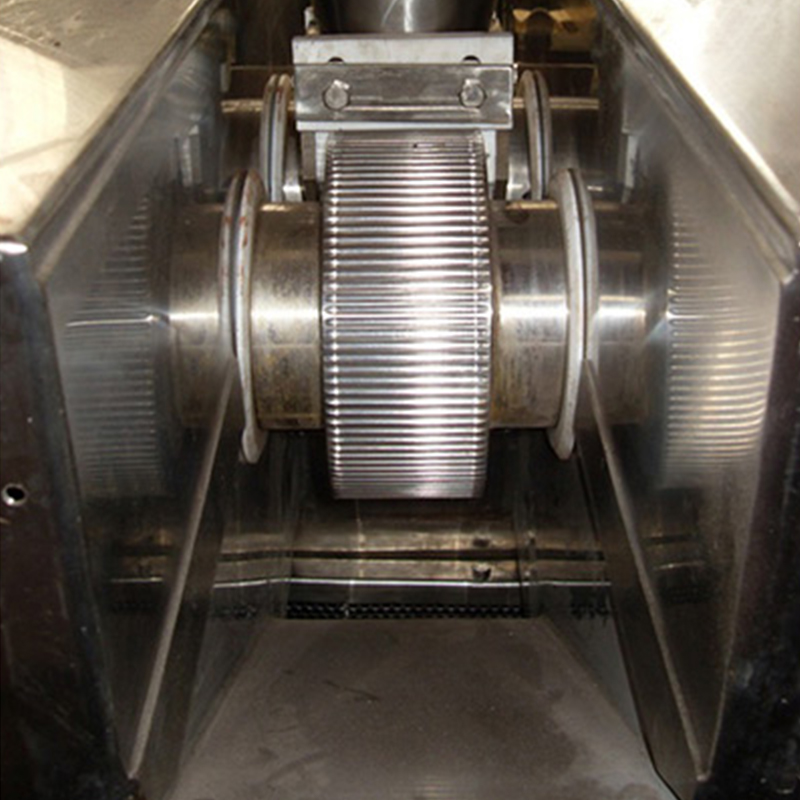

Jádro tohoto procesu je a Suchý granulátor , často označované jako a Kompaktor válce . Jemný prášek je nejprve napájen do stroje, kde je zhutněn mezi dvěma protiopatřením válců za vzniku hustého, jednotného listu nebo „stuhy“. Tlak aplikovaný těmito válci způsobuje, že se práškové částice spojí dohromady. Tato stuha se poté přivádí do mlýna, který ji rozbije do granulí požadované velikosti. Tyto granule jsou pak připraveny k konečnému míchání a kompresi do tabletů.

Hlavním přínosem procesu suché granulace je jeho účinnost. Je to kompaktnější proces, úspora času, prostoru a energie. Eliminuje také obavy z zbytkových rozpouštědel a degradaci léků citlivých na vlhkost. Protože se však spoléhá na vnitřní vazebné vlastnosti prášku, nemusí být vhodné pro všechny formulace a granule, které produkuje, mohou být někdy méně robustní než vlastnosti z mokré granulace.

Výběr správné metody

Rozhodnutí použít suchá granulace vs. mokré granulace je kritický, který závisí na několika faktorech:

-

Vlastnosti materiálu: Je aktivní složka citlivá na teplo nebo vlhkost? Pokud ano, suchá granulace je jasná volba.

-

Charakteristiky formulace: Má prášek dostatečné vlastní vazebné vlastnosti pro suché zhutnění? Pokud ne, může být pro dosažení požadované síly granule nezbytná mokrý granulace.

-

Měřítko výroby: Mokré granulace is often more robust for large-scale continuous manufacturing, while dry granulation can be highly efficient for both small-scale and large-scale operations.

-

Náklady a čas: Suchá granulace, by its nature, is a more streamlined and cost-effective process as it eliminates the need for solvents, dryers, and the associated energy costs.

Stručně řečeno, zatímco mokré granulace zůstává základním kamenem farmaceutické výroby, vzestup Suchý granulátor poskytl výkonnou a efektivní alternativu. Vzhledem k tomu, že formulace se stávají složitějšími a protože výrobci usilují o udržitelnější a nákladově efektivnější procesy, získává suchá granulace rostoucí význam. Výběr správné metody je o pochopení jedinečných vlastností vašich materiálů a sladění procesu s požadovanou kvalitou a účinností výroby.